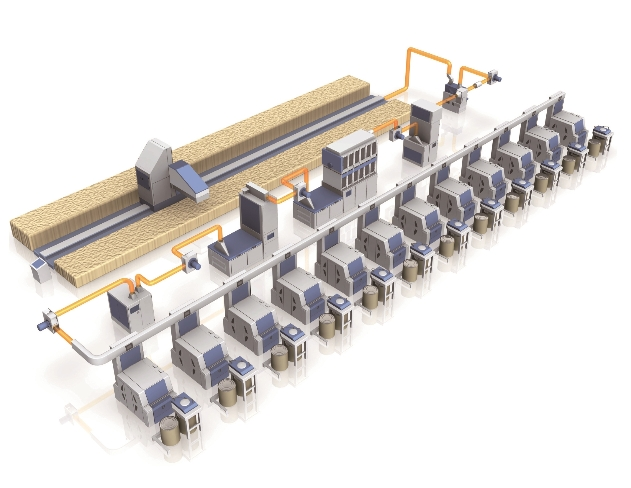

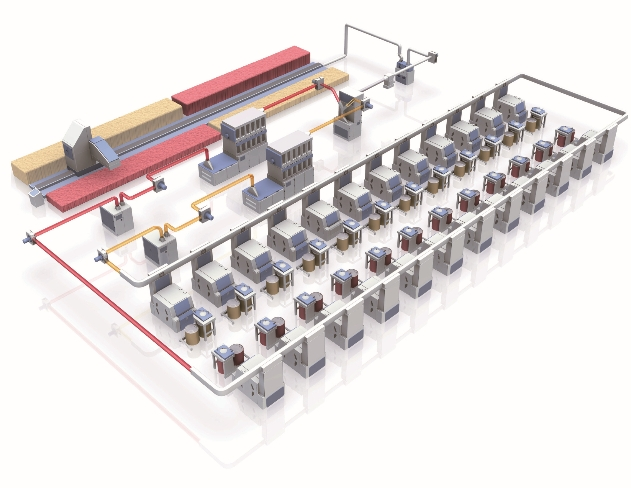

- Pre hilado

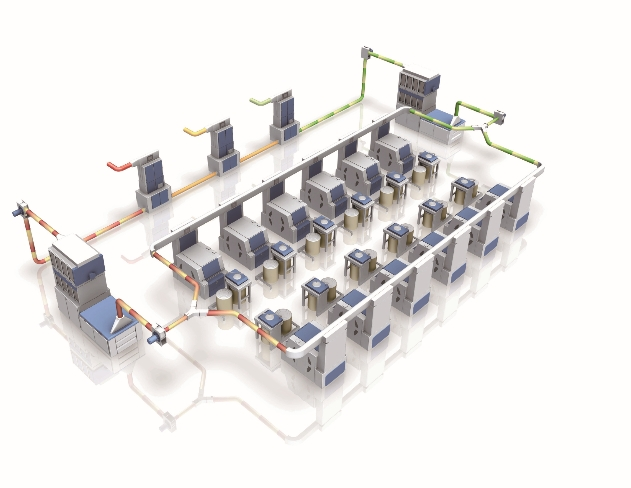

- Spinning

-

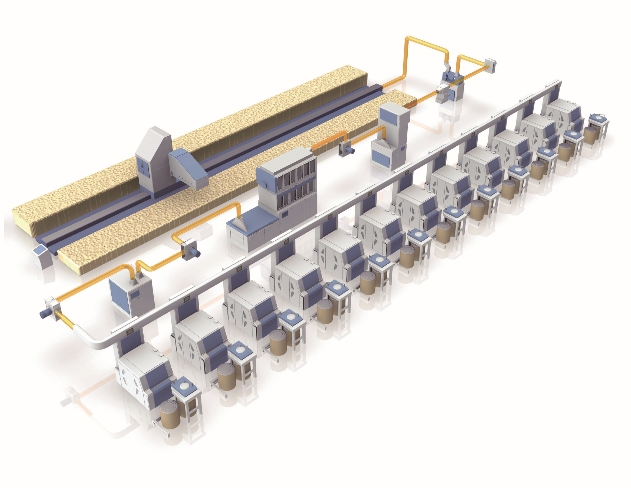

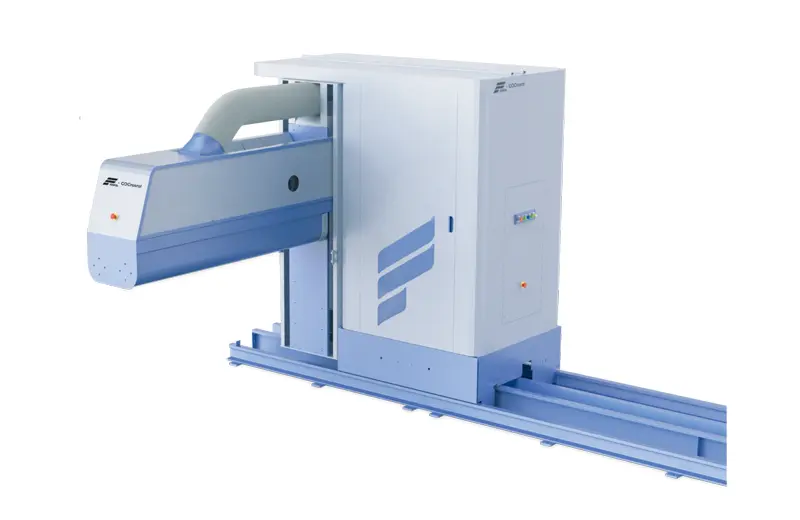

RFRS51

La máquina de hilado del rotor RS51, con tecnología de la toma del hilo del eje único, es un producto que combina la simplicidad de la operación con la automatización avanzada. Se caracteriza por un alto número de rotores, alta velocidad, versatilidad y alta eficiencia.

La máquina de hilado del rotor RS51, con tecnología de la toma del hilo del eje único, es un producto que combina la simplicidad de la operación con la automatización avanzada. Se caracteriza por un alto número de rotores, alta velocidad, versatilidad y alta eficiencia. -

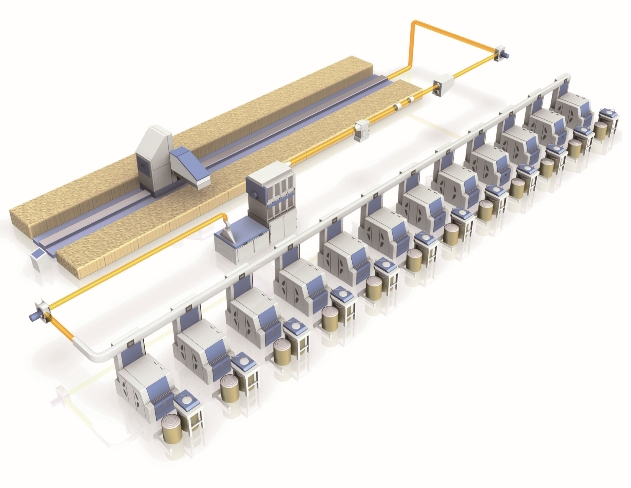

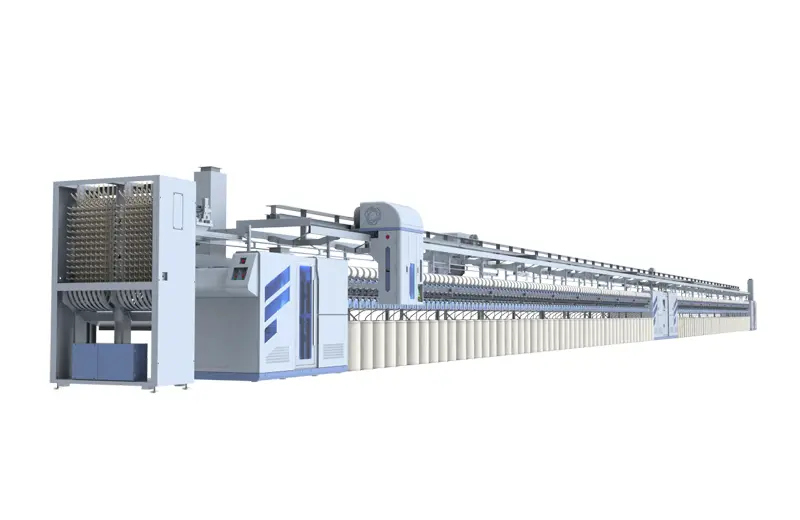

RFVS10

Los indicadores técnicos centrales de la máquina de hilado de vórtice de chorro de aire totalmente automática Rifa VS10 han alcanzado el nivel de equipo importado. Función de hilado razonable layaControl integral de hilados...

Los indicadores técnicos centrales de la máquina de hilado de vórtice de chorro de aire totalmente automática Rifa VS10 han alcanzado el nivel de equipo importado. Función de hilado razonable layaControl integral de hilados...

- Duplicar

- Hilos de fibra de grapa

- Textura

- Hilos de fibra de filamento normal

- Hilos de alfombra

- Hilos de cuerda de neumático

- Telares de chorro de aire

- Telares con escote

- Telares de chorro de agua

- Terry telares

- Máquinas automáticas de dibujo en

- Jersey individual

- Jersey Doble

- Jacquard

- Sin fisuras

- Calcetines

-

RFSJ

La máquina Jacquard computarizada individual RFSJ es una máquina textil de alta tecnología que se utiliza para tejer patrones y diseños intrincados, controlados por programación de computadoras para mayor precisión y eficiencia.

La máquina Jacquard computarizada individual RFSJ es una máquina textil de alta tecnología que se utiliza para tejer patrones y diseños intrincados, controlados por programación de computadoras para mayor precisión y eficiencia. -

RFDJ

La máquina Jacquard computarizada doble RFDJ es una máquina textil avanzada que se utiliza para crear patrones y diseños intrincados en telas, utilizando tecnología computarizada para mayor precisión y eficiencia.

La máquina Jacquard computarizada doble RFDJ es una máquina textil avanzada que se utiliza para crear patrones y diseños intrincados en telas, utilizando tecnología computarizada para mayor precisión y eficiencia.

¿Qué estás buscando?

Inglés

Inglés  français

français  Español

Español  русский

русский  português

português  Türkçe

Türkçe  العربية

العربية  한국어

한국어  فارسی

فارسی  Malay

Malay